課題

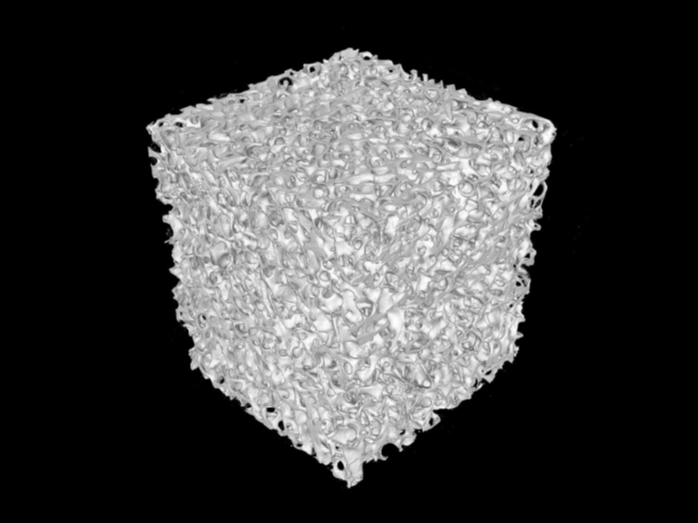

数値シミュレーション用モデルデータを作成するため、海綿骨構造を実サンプルから取得したい。内部微細構造を余すことなく、かつ短時間で取得することは、X線CT以外の非破壊計測手法では困難でした。

数値シミュレーション用モデルデータを作成するため、海綿骨構造を実サンプルから取得したい。内部微細構造を余すことなく、かつ短時間で取得することは、X線CT以外の非破壊計測手法では困難でした。

MCT225マイクロフォーカスX線CTを使用することで、必要な内部微細構造を30分程度の短時間で取得出来ます。VGStudioMAX、Avizo For Industrial InspectionなどCTデータ編集ソフトウェアにより、CTデータからサーフェスやテトラメッシュ出力、HyperMeshなどメッシャー対応データ、各種ソルバー(Abaqus、ANSYSなど)対応形式データを変換・出力可能です。

変換・出力したモデルデータを使って数値シミュレーションを行うことで、超音波・圧電特性などの情報を得ることが可能になります。(本サンプルは、独立行政法人国立高等専門学校機構 明石工業高等専門学校 細川篤先生よりご貸与頂きました。)

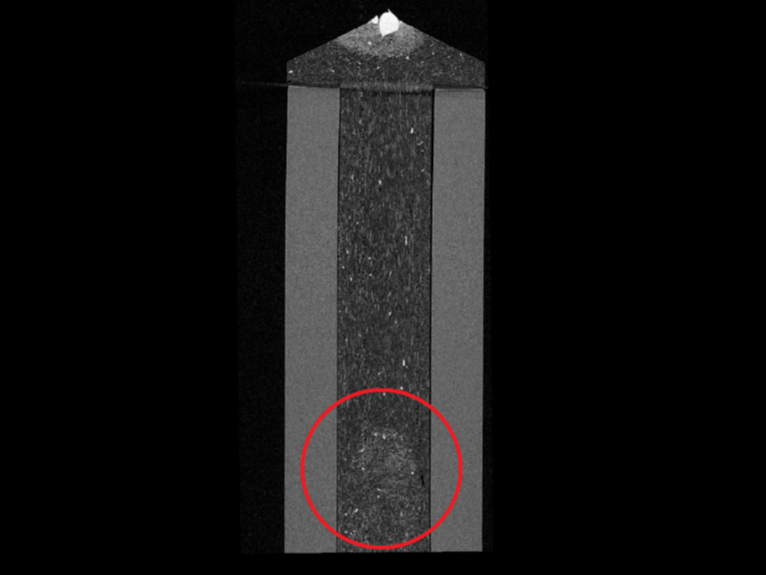

微細構造が不具合の原因と想定される場合、サンプルの粗切断、樹脂埋込み、研磨、光学顕微鏡による観察など、比較的多くの工数を要する。また実製品の不具合調査ではサンプルを切断・研磨など破壊することが出来ない場合があった。

MCT225マイクロフォーカスX線CTをを利用すると、上記の多くの工数を省くことが出来、短時間で原因特定を行うことが可能になります。またX線CTは、基本的にサンプルを侵襲しない非破壊評価手法のため、制約があるサンプルでも利用することが可能です。

非破壊評価手法(Non Destructive Evaluation: NDT)が必要となるサンプルは、X線CTによる評価が有効です。また、経時的な内部変化を追う試験を計画・実施することも可能になります。

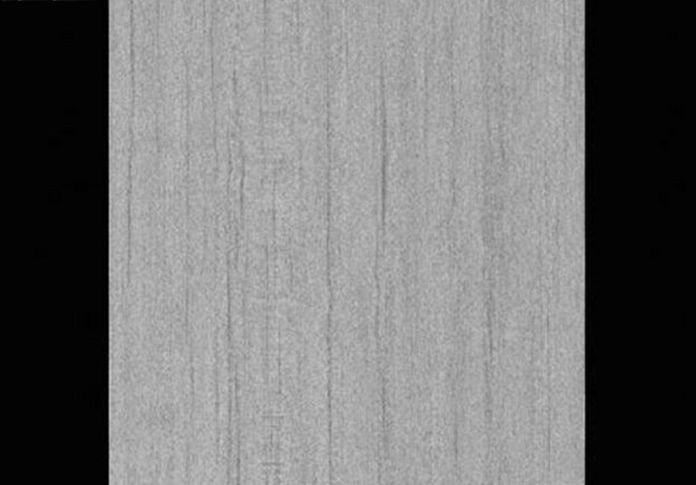

FRPなどの複合材は、製造するのに多大なコスト・時間がかかる一方、素材成形時に蛇行などの不連続が含まれることが多い。試験片のロスを少なくするため非破壊的な手法で、試験片切り出し箇所を決めたい。

MCT225マイクロフォーカスX線CTを使うことによって、素材の蛇行、樹脂リッチ、繊維蛇行などの分布や強度を非破壊で評価出来ます。また、三次元データを取得するため、不連続部の正確な位置を知ることが可能です。

成形パネルなどの素材だけでなく、試験片の品質・製造性を評価することが出来ます。また、材料試験前後でX線CTデータを取得することで、マクロスケールでの破壊箇所の特定も容易に行うことが出来ます。

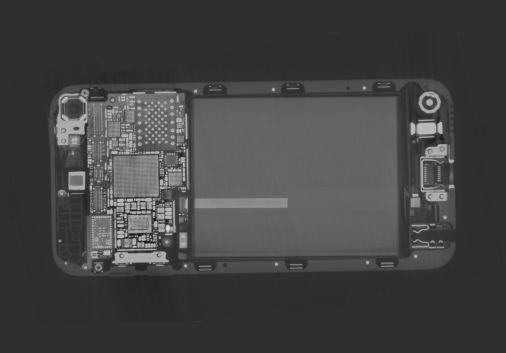

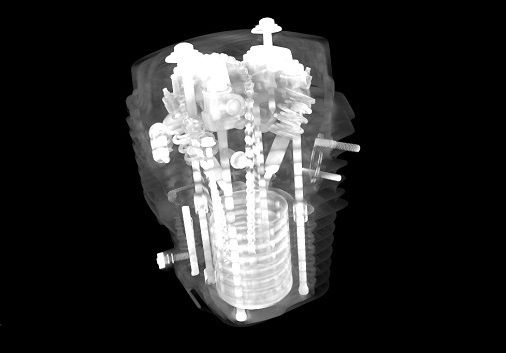

モバイルデバイス内の正確な部品配置は、デバイスを分解してしまうと失われてしまいます。また、分解せずに故障個所などの同定、故障原因の推定を行うためには、非破壊的にデバイス内部を可視化する方法が必要です。

TXS450マイクロフォーカス/MCT225マイクロフォーカスX線CTを使うことで、デバイスを破壊することなく極めて短時間で部品配置の情報を得ることが出来ます。また、水濡れによるショート箇所などを確認することも可能です。

リチウムイオンバッテリや内蔵カメラ、各種センサなどの内部構造・状態も併せて非破壊で確認することが可能です。

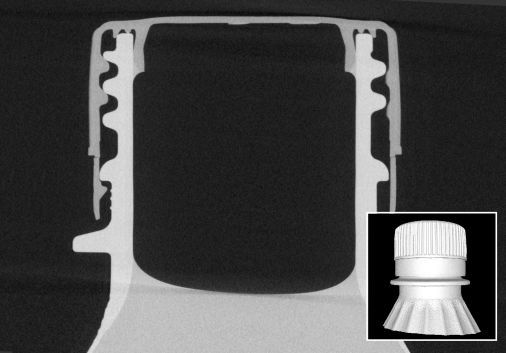

PETボトルの耐圧評価時に、蓋と飲み口それぞれがどの程度変形しているのかを、内部形状まで含めて評価することが困難です。また、圧力をかけた際に、どこにどの程度の液漏れが発生するのかを、定量的に評価する必要があります。

MCT225マイクロフォーカスX線CTを使うことによって、蓋・飲み口それぞれの変形状態を可視化することが出来ます。また、液漏れが発生しているか、発生している場合どの程度の量がどこから漏れているかを容易に確認することが出来ます。

蓋と飲み口の変形量は定量・計測することが可能です。また、CTで取得したデータをCAD(3Dメッシュデータ)として変換出力することによって、FEM解析などに利用することが出来ます。

アルミ鋳物・ダイカストに含まれる鋳巣の評価を高速かつ三次元的に行いたいが、浸透探傷試験や埋め込み研磨・ミクロ観察では、これを行うことが出来ません。また、組み上げ後に製品内部のASSY状態を、正確に確認する手法が必要です。

TXS450ミニ・マイクロフォーカスX線CTを使うことによって、鋳物・ダイカストに含まれる鋳巣・シュリンケージなどの内部不連続を可視化・定量することが可能です。また、製品内部の部品アッシィ状態を容易に確認することが出来ます。

国内最大級の撮影範囲φ1,000mmx 高さ1,370mm、耐荷重100kgを持つ450kVミニ・マイクロフォーカスX線CTによって、大型製品・鋳物の評価が可能です。